設計開発の効率化と事故回避をAutomation Studio™が実現!

油圧回路設計者のための設計開発シミュレーションソフトAutomation Studio™は、世界中で油圧回路設計者が活用しているソフトウエアです。

2016年4月4日ドイツの雑誌「 Mobile Maschinen 」に掲載された移動式ガントリークレーンの2社共同開発プロジェクトにおけるAutomation Studio™の活用事例をご紹介します。

ドイツ企業Max Bögl Transport und Geräte GmbH & Co. KG社とGrunau & Schröder Maschinentechnik(GSM)社は2社協業で移動式ガントリークレーン開発を行いました。

このプロジェクトでは、ウインチシミュレーションにAutomation Studio™を活用して、本来の設計の運用能力検証に成功しました。その結果、今まで実機で行っていた複数の試験から、欠陥のある不要な試験排除により試験工数削減、実機で試験を行う際の事故や物的損傷リスク回避が実現できました。

移動式ガントリークレーン共同開発プロジェクト

市場に出回っている標準的なガントリークレーンが特定の条件と要件を満たしていないことに気付いたMax Bögl Transport und Geräte GmbH & Co. KG社は、独自のカスタムモデルを開発・構築することを決定しました。Grunau & Schröder Maschinentechnik(GSM)社の協力により、共同プロジェクトが作成され、65トンの能力を持つ移動式ガントリークレーンであるTravelliftの開発につながりました。

1993年に設立されたBauerMaschinen GmbHの一部門であるGSMは、機械工学を専門とするサービス会社です。 MaxBöglグループの一部門であるMaxBöglTransport&GeräteGmbH&Co.KGは、ドイツ5大建設会社の1つです。このコラボレーションでは、GSMが移動式ガントリークレーンのプロトタイプの設計とエンジニアリング全体を担当しました。

プロジェクトの初期段階では、実現可能性調査とクレーンの事前寸法設定が実施されました。事前寸法決定中に、機械、電子、および油圧システムの仕様が確立されました。この設計に基づいて、該当するすべてのガイドライン、規格、および安全規制への準拠が検証されました。第二段階では、外部企業と緊密に協力して、機械の安全性と軸受構造の構造解析が行われました。

設計とプロジェクト管理の複雑さに関する課題は、全体的なコンセプトの精緻化、調達と調整、外部企業とのコミュニケーションと調整、スケジュール管理など、プロジェクトのすべてのフェーズを通じて常に存在しました。プロジェクトフェーズの後半では、ホイストギア、油圧ユニット、およびシャーシフレームの駆動システムと制御のすべての詳細が実装されました。そのために、SolidWorks 2015、Automation Studio™、AUTOCADなどの設計ソフトウェアソリューションが使用されました。

Automation Studio™を活用したウインチ制御のシミュレーション

ウインチ制御のプロジェクト計画中に、実際の動作条件下でウインチの安全な保持がシミュレーションされました。Famic Technologiesによって開発されたシミュレーションソフトウェアであるAutomation Studio™を使用して、油圧および電気システムをシミュレートしました。

ウインチの油圧モーターにフランジが付いているブレーキ下降バルブの動作は、次の動作状態で分析されました。

・コントロールレバーの操作でウインチを停止します

・制御停止による停止(=停止カテゴリー1、電気エネルギーなし、ディーゼルエンジン稼働中)

・ディーゼルエンジンの停止による停止(=停止カテゴリー0)

最も重要な動作状態「停止カテゴリー0」については、次章で詳しく説明します。

シミュレーション詳細

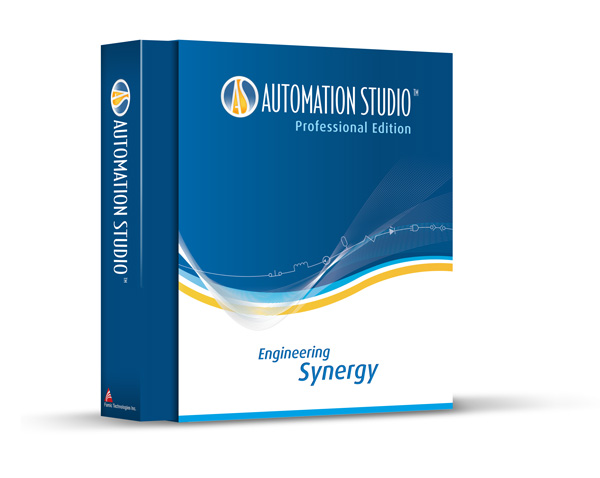

図1は、シミュレーションに最も関連するコンポーネントを示しています。

表示されているすべてのコンポーネントは、持ち上げプロセス中にシミュレーションされます。

クラッチ付きドライブユニットは、トランスファーギアボックスを介して下部メインポンプと上部チャージポンプに動力を伝達します。流体(流れの方向を示す矢印の付いた赤い線)は、比例弁を通ってブレーキ下降バルブモジュールに流れ、最後に油圧モーターに流れます。ブレーキ下降モジュールの内部では、ブレーキピストンは負荷圧力によって駆動され、マルチディスクブレーキは複合ブレーキ排出ユニット(2ポート2位置切換弁と減圧弁)を介して開かれます。

油圧モーターのリターンライン(流れの方向を示す矢印の付いた青い線)の流体は、ブレーキピストンを介して比例弁に向かって流れます。したがって、図示の制御モードの負荷は、通常の操作中、ブレーキピストンによって油圧でロックされたままになります。

図1:ウィンチ制御のシミュレーション

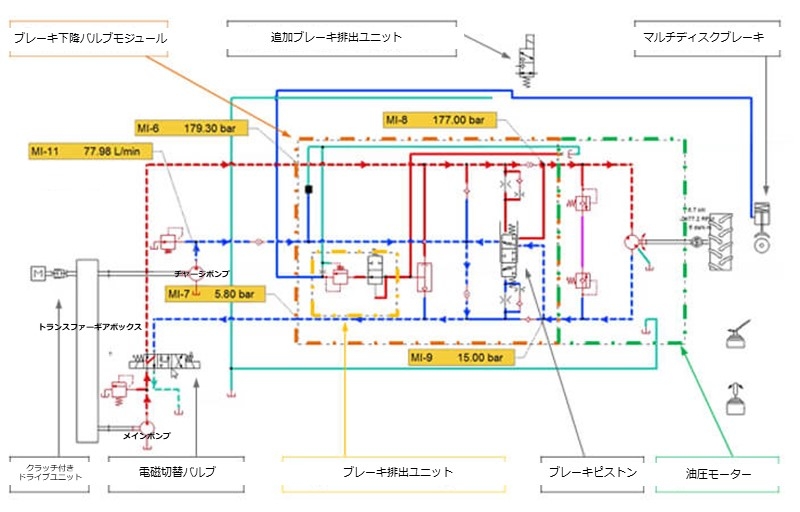

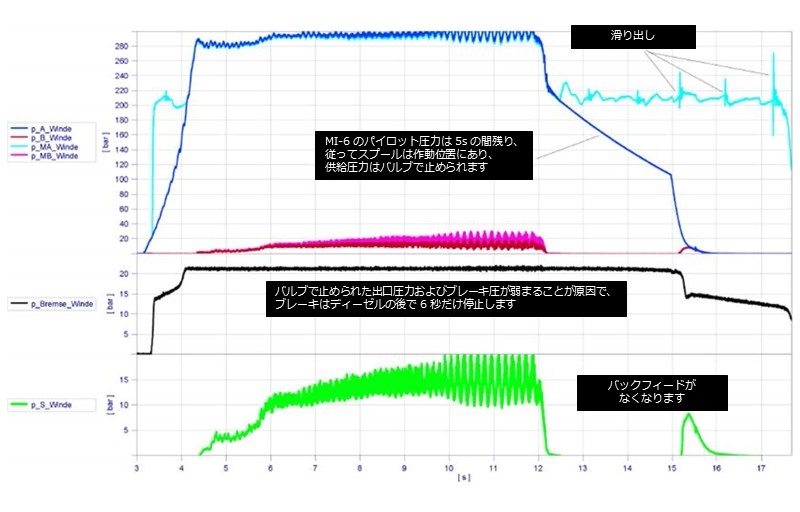

図2は、クラッチを切断することにより、ディーゼルエンジンの停止とその結果としての油圧ポンプの停止シミュレーションをしています。

この場合、次の状況が確認できます。

・作動する比例弁が切り替えられるため、ブレーキ下降弁の負荷圧力は高いままであり、漏れによってゆっくりと低下していきます(測定ポイントMI-6を参照)。

・高圧のため、複合ブレーキ排出ユニットはさらに圧力をかけられ、マルチディスクブレーキは開いたままになります。負荷はブレーキピストンによって さらに保持され、油圧オイルコラムに保持されます(測定ポイントMI-8を参照)。

・ただし、油圧オイルコラムに負荷をかけたままでは、動きを完全に止めることはできません。油圧モーター内部の漏れにより、ウインチは目では確認できない速度で回転しています。

・供給ポンプを介した作動油の連続供給がないと、油圧モーターはクリープ回転中に作動油を吸収できず、キャビテーションが発生します。この現象は、測定点MI-9で、駆動輪軸の負圧と駆動速度が絶えず増加しているときに観察できます。キャビテーション中に1回転未満に達すると、モーターは負荷を保持できなくなってしまいます。

・さらに、複合ブレーキ排出ユニットは、比例弁が中立位置(ABT接続)の状態で複数のディスクブレーキを作動させるためにさらに1〜3秒かかります。作動状態では、「エンジン停止-パイロットバルブはまだ電気的に作動している」ので、6秒の時間応答を測定できました。

図2:追加のブレーキ排出ユニットなしのエンジン停止

図3は、AutomationStudio™を使用したシミュレーションとプラントでのリアルタイム測定値の現実的な比較を示しています。

青線 :荷物を持ち上げるための負荷圧力(MI-6)

水色線:スリップしやすいブレーキピストンによる荷重の吸収(キャビテーション、MI-8)

黒線 :複数のディスクブレーキの制御圧力の解放の遅延(GSM社独自センサーのデータ)

緑線 :ウインチモーターの供給不足(MI-9)

図3:リアルタイム測定:追加のブレーキ排出ユニットなしのエンジン停止

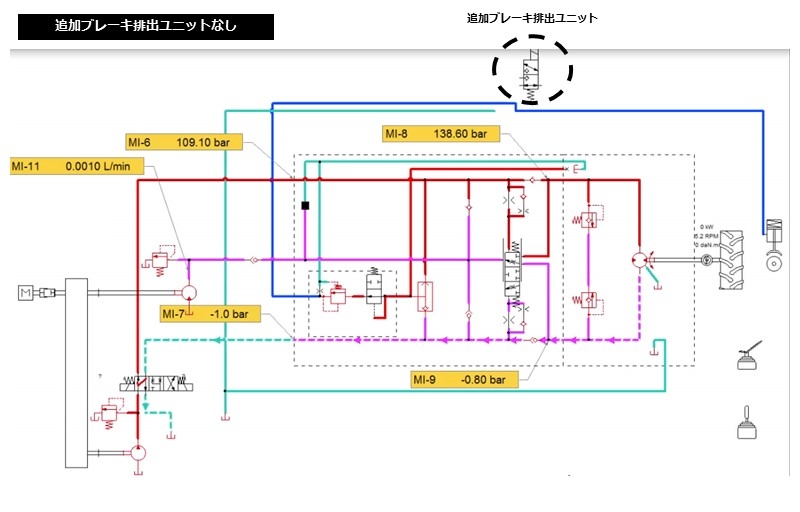

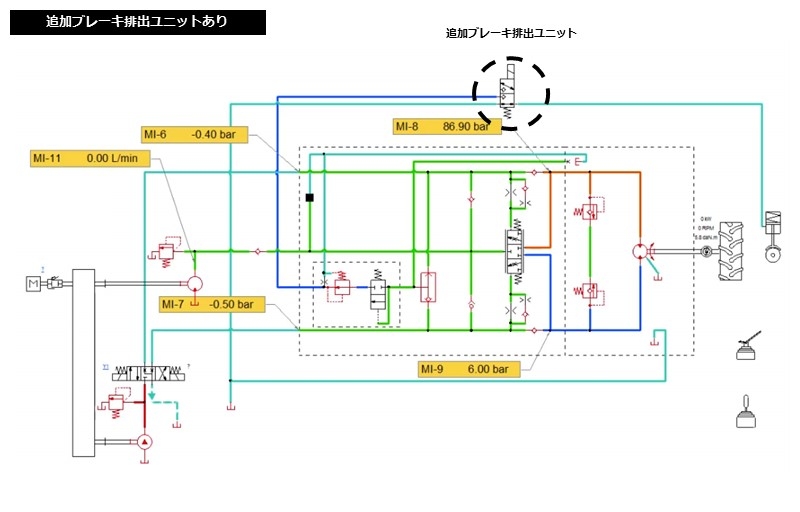

シミュレーション中の重大な状況を排除するために、複合ブレーキ排出バルブ、ブレーキ下降バルブユニット、およびマルチディスクブレーキの間に追加のブレーキ排出バルブ(3ポート2位置切換弁)が追加されました(図4)。

エンジンクラッチを切断している間、バルブのソレノイドで出力がすぐに低下し、追加のブレーキ排出バルブがマルチディスクブレーキの作動油を直接タンクに戻します。その結果、持ち上げられた荷物はすぐに静止します。50ミリ秒の反応時間が測定されます。シミュレーションは、供給ポンプの液量が不足しているにもかかわらず(測定ポイントMI-11)、測定ポイントMI-9に負の圧力がないことを示しています。したがって、荷物が滑らず、安全に保持されます。上昇する持ち上げられた負荷に起因するモーターとブレーキピストンの間の測定点MI-8で保持される圧力は、マルチディスクブレーキに影響を与える前に、漏れによってゆっくりと減少します。

図4:追加のブレーキ排出ユニットによるエンジン停止

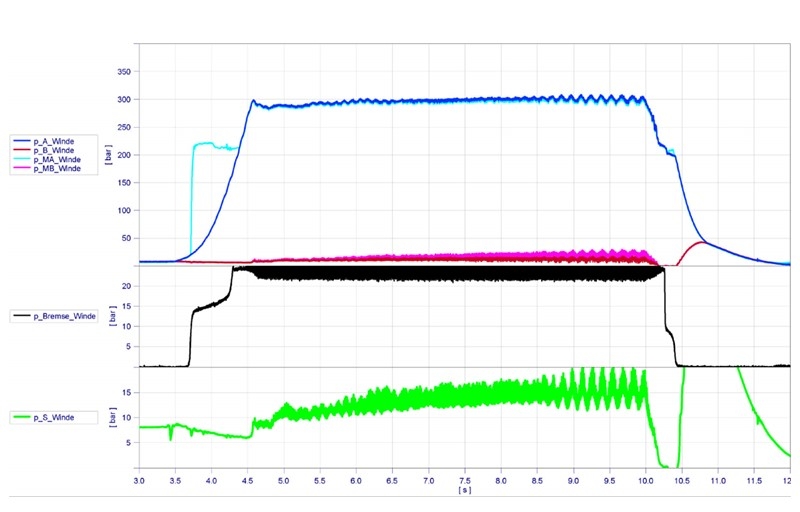

図5は、リアルタイム測定との現実的な比較を示しています。「ディーゼルエンジンの停止による停止」の操作状態では、負荷が機械的に安全に保持され、ブレーキ下降バルブのピストンによって油圧で保持されなくなっている間、複数のディスクブレーキ(黒い線)がすぐに作動します。負荷とブレーキ圧力は、漏れによってゆっくりと低下します。したがって、ウィンチの安全な操作を保証することができます。

Automation Studio™を使用し、シミュレーションによって、元の設計の運用能力を検証しました。その結果、追加のブレーキバルブなしで欠陥のある設計を予測できます。また、実機での検証による人身傷害や物的損害の可能性も防ぐことができます。

図5:リアルタイム測定:追加のブレーキ排出ユニットによるエンジン停止

出展:https://www.famictech.com/en/keeping-the-load-safely-hooked2