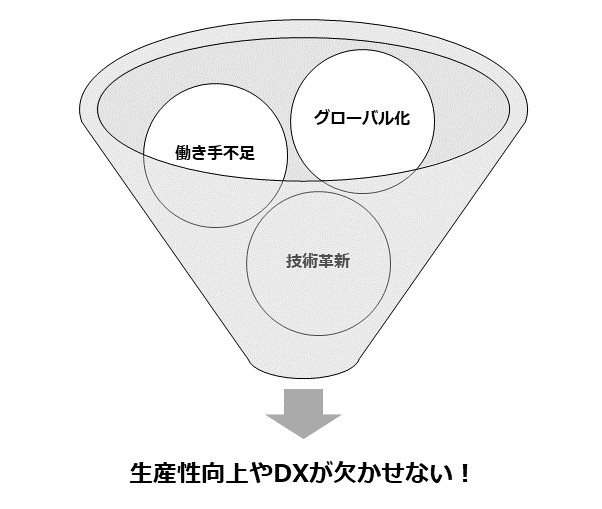

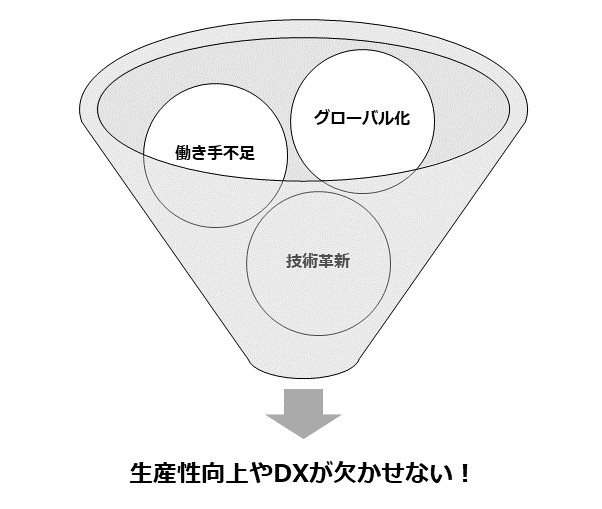

製造現場では生産性向上やDXが欠かせない

グローバル化や働き手不足、技術革新などこれからのビジネス環境の変化へ対応するために、製造現場では生産性向上やデジタルトランスフォーメーション(DX)が欠かせません。

この記事では、製造現場で生産性を測る指標の一つであるOEE(設備総合効率)に着目し、OEEの改善要因や改善方法、OEE改善に役立つデジタルツールのご紹介をします。

一体、どうすれば生産設備を最大限活かせるのか順を追って説明していきます。

グローバル化や働き手不足、技術革新などこれからのビジネス環境の変化へ対応するために、製造現場では生産性向上やデジタルトランスフォーメーション(DX)が欠かせません。

この記事では、製造現場で生産性を測る指標の一つであるOEE(設備総合効率)に着目し、OEEの改善要因や改善方法、OEE改善に役立つデジタルツールのご紹介をします。

一体、どうすれば生産設備を最大限活かせるのか順を追って説明していきます。

OEEとは設備総合効率(Overall Equipment Effectiveness)のことで、生産設備の効率を表す指標です。最大限の生産能力に対して、生産設備がどの程度稼働しているのかを表しています。製造現場で用いられる、リーン生産方式や全員参加の生産保全(Total Productive Maintenance, TPM)においてもOEEは重要な指標の一つです。

OEEでは「発揮されていない生産能力」を取り戻すために、製造過程の「大きなロス」に着目します。つまり、OEE改善とは、ロス低減による生産能力向上を意味します。

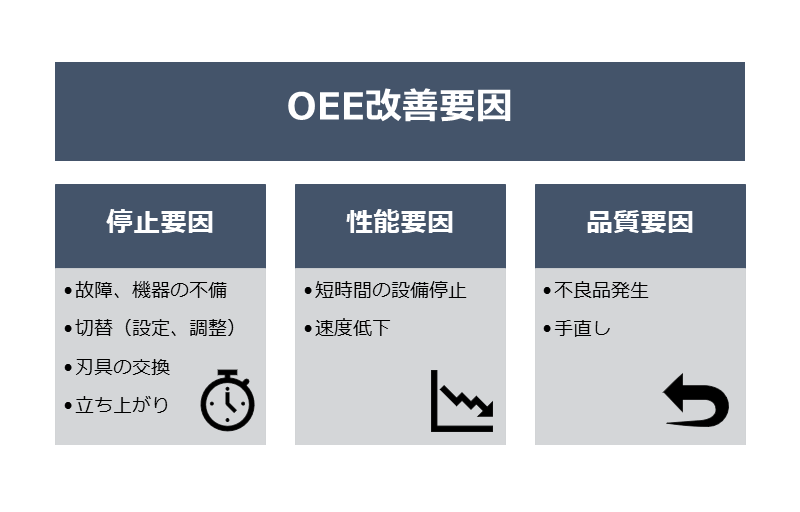

OEE改善のためには以下3つの要因(ロス)に焦点を当てる必要があります。

停止要因:故障または機器の不備、切替(設定、調整)、刃具の交換、立ち上がりなどのロスのこと

性能要因:短時間の設備停止(チョコ停)や速度低下によるロスのこと

品質要因:不良品発生や手直しによるロスのこと

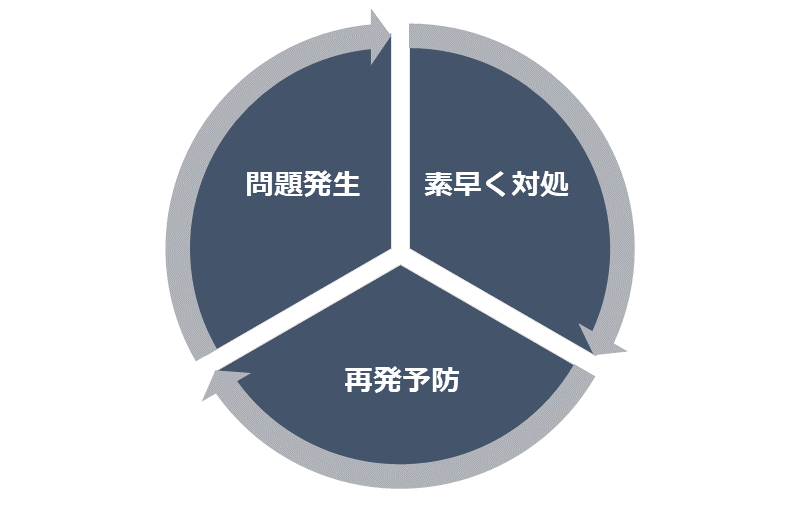

改善活動は対処と予防の2つに分類することができます。

問題への対処は、問題の発生を迅速に知り、素早く対応し、ロスを最小限に抑えることが大切です。問題を素早く認識するためには即時データの取得が効果的です。また、問題解決後は再発予防が欠かせません。予防のために、シックス・シグマやカイゼン活動を実施します。

いえ、それは以下の「改善」が出来る工場のことです。

現場改善の強みは、問題があることに気が付いたら、すぐにそれを解決し、改善できることです。現場改善の多くは、現場での作業者や技術者の五感による気付きによるものであり、比較的に大きな投資も必要ないため実施しやすいです。しかし、革新的な改善となる可能性は低いです。

ⅱ. システム的改善

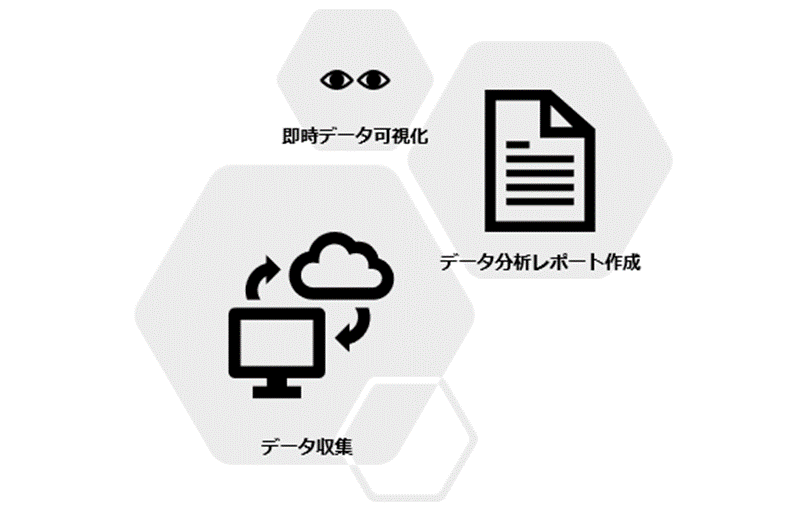

システム的改善は、問題の根本的な変革や改善のことです。システム的改善には、潜在的な問題を「見える化」することが必要であるため、詳細で信頼できるデータ収集とデータ分析が欠かせません。

ProManageでは、機械から自動でデータを収集することで、人の手間を最小限に抑えて、信頼できるデータ収集ができます。また、収集したデータを分析してロスの改善や問題予防に役立つレポートの作成も可能です。さらに、収集データの可視化機能が製造現場の問題を即座に発見し、迅速な対応を可能にします。

この記事はProManage社が公開しているブログ"How to Improve OEE?"を参考に作成しています。